Questa volta parliamo di artigianato locale, in particolare di terracotta. Coglierò inoltre l’occasione per dar libero sfogo all’archeologhino dentro di me (la mia personale versione del fanciullino). Siete dunque avvisati! Nell’articolo sul dialetto materano di due settimane fa, con la scusa del uauattìdd avevo accennato all’importanza della ceramica nella vita quotidiana nei secoli (ma in realtà si può parlare di millenni) che ci hanno preceduto. Come tutti sanno, la ceramica si ricava dall’argilla, roccia sedimentaria clastica poco coerente, le cui caratteristiche principali sono plasticità, contrazione del volume, colorazione, refrattarietà e resistenza. La plasticità è dovuta alla sua struttura chimica basata su reticoli cristallini che, quando circondati da acqua “d’impasto” (aggiunta dall’esterno, dunque non facente parte della struttura molecolare), scivolano gli uni sugli altri cambiando posizione se sottoposti a sollecitazioni meccaniche. La contrazione del volume avviene a seguito dell’eliminazione dell’acqua di impasto (ritiro in crudo) e di quella chimicamente combinata nel reticolo cristallino (ritiro in cottura). La colorazione dell’argilla a crudo varia molto, a seconda della sua composizione chimica; ma questa si trasforma molto in seguito alla cottura, a seconda della temperatura e dell’ossidazione. La refrattarietà è invece la proprietà dell’argilla che le permette di essere sottoposta a temperature elevate senza deformarsi.

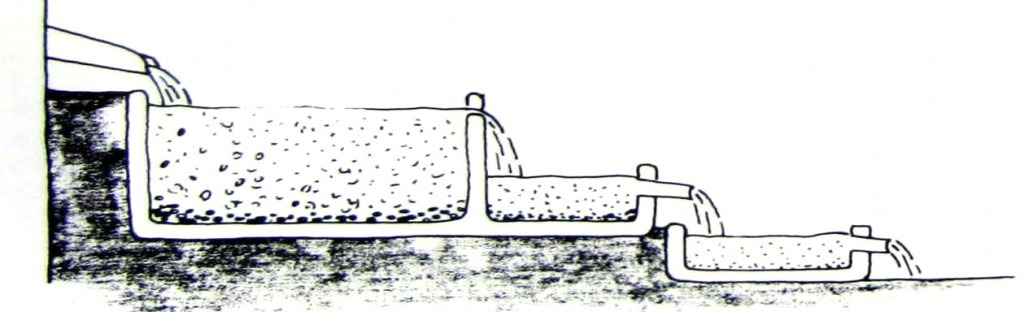

Tali caratteristiche l’hanno resa sin dalla preistoria il materiale più usato nell’artigianato. L’argilla, modellata e cotta al forno, costituiva la materia principale per realizzare oggetti di ogni tipo, soprattutto per la preparazione e il consumo dei cibi e per l’edilizia ma non solo: essa costituiva anche il materiale più economico per la fabbricazione di oggetti ornamentali o rituali, da tenere in casa o da dedicare nei luoghi sacri come ex voto economici, alla portata di tutti. In archeologia, tale classe di materiali, distinta dalla ceramica, si definisce “coroplastica” (dal greco khόra, “terra”, e plastiké, “modellare”). Nell’antichità, prima di essere lavorata l’argilla era sottoposta sia a stagionatura, sia a depurazione. Quest’ultima poteva avvenire per sedimentazione in acqua ferma, levigazione in acqua corrente o setacciatura. Nel primo metodo l’argilla era posta in grandi contenitori colmi d’acqua, per il tempo necessario ai materiali più pesanti di posarsi sul fondo. Tramite bocchette praticate sulla parte alta del recipiente, l’acqua porta con sé la parte fine dell’argilla (detta “barbottina”).

Il secondo metodo ne costituisce una variante, in cui si utilizzavano recipienti comunicanti: l’argilla si raffinava così ad ogni passaggio da un recipiente all’altro. Nella setacciatura, l’argilla mista ad acqua era filtrata attraverso le maglie del setaccio. I tre metodi sono naturalmente cumulabili ai fini di avere un’argilla depurata. Infine, si poteva anche provvedere alla “correzione chimica” dell’argilla attraverso l’aggiunta di degrassanti (quarzo, chamotte tra i più comuni) se troppo plastica, di altra argilla ricca di minerali argillosi nel caso fosse troppo “magra”. In generale un trattamento di degrassamento era necessario per eliminare le bolle d’aria formatesi nel corso dei procedimenti precedenti, in grado di causare imperfezioni o punti deboli nel manufatto finito. Quest’operazione avveniva mediante la battitura con i piedi, azione che otteneva anche lo scopo di omogeneizzare l’impasto argilloso e di eliminare gli eventuali inclusi rimasti dopo la decantazione. L’argilla era poi suddivisa in piccole porzioni che subivano ulteriori manipolazioni ai fini della riduzione delle eventuali bolle d’aria residue, pronte, alla fine, per essere lavorate.

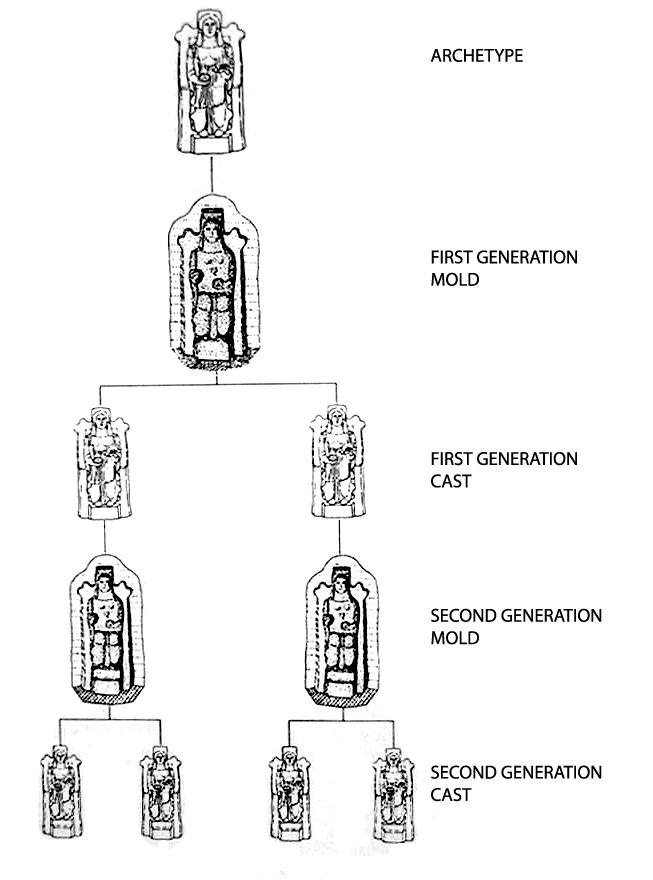

Evoluzione nella produzione di un “tipo” di statuetta fittile nell’antichità: dall’archetipo alle varie generazioni di manufatti (cast) e matrici (mold) (da Miller Ammerman 1999).

Gli oggetti fittili erano realizzati a mano o con l’uso di matrici. Quest’ultima tecnica era utilizzata soprattutto per i prodotti di piccole e medie dimensioni, in quanto permette una lavorazione in serie, col vantaggio di una maggiore rapidità di esecuzione e omogeneità di risultati. In questo modo si otteneva inoltre una produzione di buon livello qualitativo pur utilizzando le repliche del manufatto originale prodotto dall’artista. La produzione a matrice rappresenta il primo passo verso quella di massa su base “industriale”. Punto di partenza era dunque il modello originale o “prototipo”, modellato a mano, su cui era realizzata la matrice, cioè la sua impronta in negativo, divisa in due sezioni combacianti, una rappresentante la fronte, l’altra il retro. In alcuni casi, il retro era realizzato mediante una semplice placchetta di argilla lisciata a mano o a stecca. Ogni esemplare realizzato a stampo poteva poi divenire a sua volta un prototipo da cui realizzare una nuova matrice, detta (così come gli oggetti da essa ricavati) “di seconda generazione”, e così via. Gli esemplari di generazioni successive sono identificabili poiché caratterizzati dalla perdita di dettagli e dalla leggera riduzione nelle dimensioni. Per questo tipo di produzione era importante che l’argilla utilizzata per realizzare il manufatto fosse ben depurata e dotata di buon grado di plasticità. Doveva infatti essere ben modellabile per la resa dei dettagli più minuti e aderire bene alla matrice. Una volta stesa la sfoglia sulla matrice, bisognava lasciare del tempo all’argilla per contrarsi: l’acqua dell’impasto doveva essere assorbita dalla matrice in modo da consentire il distacco. Pertanto, più la matrice era porosa, più rapido e preciso era il procedimento. Fatto questo, il calco era estratto dalle due parti della matrice per essere rifinito a mano. A questo punto il manufatto era posto ad essiccare per perdere l’acqua d’impasto residua. L’essiccamento preliminare era importante poiché un’evaporazione troppo intensa e rapida all’interno della fornace avrebbe creato un’eccessiva porosità e di conseguenza una pericolosa fragilità. L’essiccamento era dunque effettuato in un ambiente fresco e arieggiato, lontano da fonti di calore; il manufatto doveva raggiungere la c.d. “durezza cuoio” perché potesse essere collocato con tranquillità all’interno della fornace per essere cotto ad una temperatura tra gli 800 e i 950°C. Prima della cottura, si aggiungevano o modificavano a piacere i dettagli e si applicava il rivestimento e/o la pittura desiderata.

La produzione a matrice di statuette in terracotta raggiunse il culmine, in Magna Grecia e in Lucania in particolare, a partire dal IV secolo a.C., nel corso di quel complesso fenomeno archeologico, ancora in parte avvolto nel mistero, noto come “lucanizzazione” della regione, che comportò profondi cambiamenti sociali, funerari, religiosi. Le vaste aree di campagna tra gli insediamenti, prima pressoché disabitate, furono occupate da piccoli agglomerati rurali o da fattorie abitate da piccoli proprietari. Il sacro venne dotato di appositi spazi, quasi sempre extra urbani. Le divinità cui tali luoghi di culto erano dedicati erano quasi sempre femminili, legate alla sfera della fertilità tout court e all’ambito ctonio (sotterraneo), dalle caratteristiche simili alle greche Demetra e Persefone ma, al contempo, anche a Era e Afrodite. Grazie alle numerose epigrafi pervenuteci, conosciamo il nome della dea tutelare del grande Santuario lucano di Rossano di Vaglio (PZ), Mefitis “Utiana”, che infatti i romani assimilarono a Venere. Le indagini archeologiche condotte nei pressi dei santuari lucani di età classica ed ellenistica (IV-III sec. a.C.) hanno portato alla scoperta di stipi votive, grandi depositi di migliaia di ex voto sepolti nel corso di un atto rituale di abbandono o rinnovamento del santuario. Il materiale più abbondante è certamente la coroplastica: busti, protomi, dischi, frutti, figure femminili sedute, le più tarde tanagrine. Tali oggetti, economici e alla portata di chiunque, costituiscono il primo record archeologico visibile della partecipazione rituale da parte delle così dette “classi intermedie”, le stesse che occuparono i nuclei rurali sparsi nel comprensorio e che costituirono il nucleo della nascente potenza militare lucana. In territorio materano, oltre al famoso deposito votivo rinvenuto a Timmari e connesso al vicino santuario, i cui materiali, di pregevole fattura rispetto alla media, sono esposti al Museo Ridola (v. l’immagine in alto), ne è stato rinvenuto uno nei pressi del (fu) Bosco di Lucignano, che nel suo nome reca, con ogni probabilità, la memoria della sua sacralità (il lucus, per i romani, era il boschetto sacro). Le analisi mineralogico-petrografiche condotte su campioni provenienti da vari contesti regionali, hanno sempre confermato che le argille utilizzate provenivano da giacimenti nelle immediate vicinanze del sito: i manufatti, dunque, erano prodotti da artigiani locali, che ricavavano i modelli da prototipi magnogreci (nella Basilicata orientale, essenzialmente da Taranto).

L’artista accanto al prototipo in terracotta del busto bronzeo di Giambattista Pentasuglia, ubicato presso la Villa Comunale di Matera.

È suggestivo pensare che gli artigiani materani di adesso ripercorrano le orme dei loro predecessori da migliaia di anni, con pochi mutamenti, nessuno dei quali sostanziale: certo, le argille provengono da contesti non immediatamente locali (ma, considerando i parametri moderni, Grottaglie non può certo considerarsi così lontana) e vengono depurate con processi industriali molto più rapidi; le matrici utilizzate sono ora in gesso, la cui estrema porosità migliora il processo di assorbimento dell’acqua; i forni sfruttano l’elettricità anziché il fuoco. I passaggi principali restano tuttavia gli stessi, immutati da secoli. Per mostrarveli ho chiesto aiuto all’artista Raffaele Pentasuglia, la cui bottega si trova in via delle Beccherie, già via Margherita e via Commercio, sede di botteghe almeno dall’età medievale. Raffaele appartiene ad una famiglia di lunghissima tradizione artistica: il nonno Raffaele, pittore, e suo fratello Francesco, cartapestaio, hanno realizzato, nel secolo scorso, numerose versioni del carro della Bruna, seguiti dal figlio di Francesco, Michelangelo. Lui e suo padre, Michele, hanno invece scelto la via della terracotta. Michele ha uno stile più classico, le cui forme morbide e delicate mi ricordano vagamente la dolcezza di Altobello Persio (del resto, da materano le avrà osservate centinaia di volte). Raffaele, invece, conferisce un’impronta più marcata ai suo volti, accentuandone l’espressività, come si può vedere nei personaggi che popolano la sua bottega e i suoi presepi (ora in mostra nel progetto itinerante “Presepi d’artista” curato da Giuseppe Appella) o nei busti in bronzo di Giambattista Pentasuglia (suo avo), alla Villa Comunale di Matera, e di Giovanni Pascoli, realizzato sempre per la Città di Matera ma ancora in attesa di collocazione. La caratterizzazione dei suoi personaggi, tuttavia, raggiunge l’apice proprio nei fittili di piccole dimensioni realizzati a matrice, ispirati alla storia e alle tradizioni popolari lucane: fattucchiere, briganti, ch’cch’vèdd (civette) e m’nacìdd (monacelli, spiritelli notturni del folklore locale).

Nel video qui sotto, l’intera sequenza della produzione: l’argilla, ridotta ad uno stato molto fluido grazie all’aggiunta abbondante di acqua, viene versata negli stampi opportunamente chiusi; man mano che l’acqua viene assorbita dal gesso, evaporando, si aggiunge altra argilla in modo da inspessire la forma. Dopo alcune ore, si aprono gli stampi e si lasciano ad asciugare negli stessi. Al momento giusto, si estraggono gli oggetti, si raffina la forma e la si lascia ad asciugare ancora diverse ore. Quando il pezzo raggiunge la c.d. “durazza cuoio”, lo si dipinge e si pone in cottura nel forno. L’ultimo passaggio consiste nel rivestimento di cristallina, che, dopo un’ulteriore cottura, conferisce alla statuetta l’aspetto finale, lucido e brillante.

L’audio è gentilmente fornito da Ludwig Van Beethoven (sinfonia n. 6, secondo movimento). Buona visione.

Per approfondire:

Sulla manifattura della coroplastica e della ceramica nell’antichità: N. Cuomo di Caprio, La ceramica in archeologia, Roma 1985 e La ceramica in archeologia 2, Roma 2007.

Sugli ex voto fittili nei santuari lucani, da ultimo I. Battiloro, M. Osanna, Brateis Datas. Pratiche rituali, votivi e strumenti del culto dai santuari della Lucania antica, Venosa 2011, con ampia bibliografia. E’ disponibile una parte del volume a questo link.